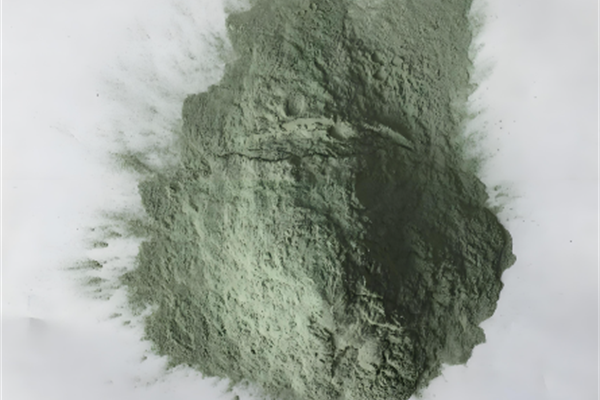

在现代材料科学与精密加工领域,绿碳化硅微粉是一类兼具高硬度、强化学稳定性与优异导热性能的关键磨料,广泛应用于硬质材料切割、精密抛光及高端陶瓷制造。

绿碳化硅的制备工艺

绿碳化硅的生产流程虽共享"原料冶炼→晶体生长→破碎分级"的基础路径,但对原材料纯度与工艺控制提出了更严苛的要求:

- 原料差异:采用高纯度石英砂(SiO₂含量>99%)与石油焦(固定碳>98%)作为主原料,严格控制铁、铝、钙等杂质元素,从源头保障产品的纯净度;

- 冶炼工艺:在2200℃以上的高温电弧炉中,原料经还原反应生成β-SiC晶体(立方结构),其结晶度更高、晶格缺陷更少,形成的结晶体纯度可达99%以上,莫氏硬度达9.5,密度3.2g/cm³,超普通磨料的物理性能;

- 超细加工:通过气流粉碎、球磨分级等精细化工艺,将块状晶体细化至目标粒径,并按不同应用需求筛分出特定粒度段(如W5-W63微粉),确保粒度分布均匀(偏差<5%)。

绿碳化硅微粉的性能

- 超强硬度与切削能力 ---- 莫氏硬度9.5的物理指标。无论是铜、黄铜、铝等有色金属,还是镁合金等轻质金属,亦或是宝石(如红宝石、蓝宝石)、光学玻璃、陶瓷等非金属材料,绿碳化硅微粉都能通过高应力磨削快速去除材料表面,且不易产生崩边、划痕等缺陷。

- 化学稳定性与环境适应性 ---- 在常温至1000℃的中高温环境下,绿碳化硅几乎不与酸(如硫酸、盐酸)、碱(如氢氧化钠)发生化学反应,仅在高温熔融碱中缓慢分解。这种特性使其在加工过程中既能抵抗磨削液的化学侵蚀,又能保持稳定的磨削效率,尤其适合半导体、光学器件等对表面污染敏感的领域。

- 可靠的导热与热扩散性能 ---- 导热系数可达120-150W/(m·K),磨削产生的热量能快速传导至工件与磨具,避免局部过热导致的材料变形或烧伤(如单晶硅切割时的热裂纹问题)。

- 自锐性与锋利度保持 ---- 脆性大的微观结构使其在磨削过程中易碎裂形成新的锋利棱角(自锐效应),即使长时间连续作业,磨料表面也不会因钝化而降低效率,从而减少换料频率,提升加工一致性。

绿碳化硅应用场景

1. 半导体与电子工业

- 硅片加工:作为单晶硅、多晶硅、压电晶体(如铌酸锂)切割与研磨的核心磨料,用于线切割机的砂浆体系(与钢线配合),可实现厚度仅0.1-0.3mm的超薄硅片高精度切片(公差±5μm),表面粗糙度Ra<10nm;

- 芯片封装:用于陶瓷基板(如Al₂O₃、AlN)、半导体器件外壳的精密抛光,确保电路连接面的光洁度与绝缘性。

2. 光学与珠宝行业

- 光学玻璃:针对透镜、棱镜等光学元件的表面抛光,能去除加工痕迹并提升透光率(反射率降低1-2%);

- 宝石加工:用于红宝石、祖母绿等硬质宝石的切磨与琢磨,通过精细粒度的绿碳化硅微粉(如W1-W5)塑造光滑的刻面,展现宝石的光泽。

3. 金属与非金属硬脆材料加工

- 硬质合金(如钨钢、钛合金):用于刀具、模具的粗磨与精磨,切削效率比普通刚玉磨料高30%-50%;

- 陶瓷材料(如氧化锆、氮化硅工程陶瓷):在陶瓷插芯(光纤连接器)、陶瓷轴承的研磨中,实现高精度尺寸控制(圆度误差<0.5μm);

- 铸铁/钢铁件:虽然主要针对硬脆材料,但在特定工艺中(如去除铸铁表面硬皮)也能通过调整粒度发挥辅助作用。

总之,从半导体芯片的纳米级切割,到宝石表面的微米级抛光,再到陶瓷部件的精密成型,绿碳化硅微粉凭借其"高硬度、稳化学性、优导热性"的复合优势,在工业领域应用广泛。